Alüminyum erime sıcaklığı işinde misiniz? Öyleyse, Bu işlem için en uygun sıcaklığın anlaşılması, en iyi sonuçların elde edilmesi açısından çok önemlidir.. Bu kapsamlı kılavuzda, alüminyum eritmenin sırlarını araştırıyor ve ihtiyacınız olan tüm bilgileri size sağlıyoruz. İdeal sıcaklık aralığından onu etkileyen faktörlere kadar, çevrilmemiş taş bırakmıyoruz.

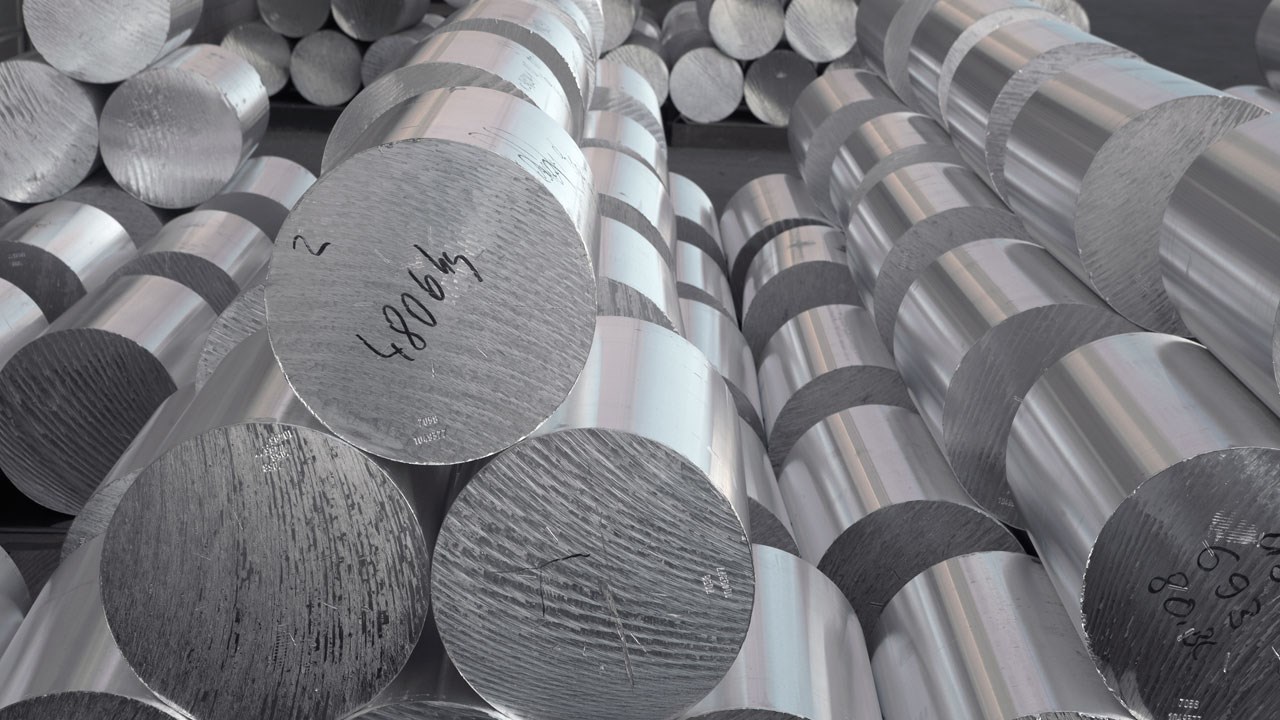

Alüminyum eritme, katı metalin döküm için erimiş duruma dönüştürülmesini içerir, yapılışı, veya diğer endüstriyel işlemler. Bu dönüşümün gerçekleştiği sıcaklık, nihai ürünün kalitesini ve bütünlüğünü sağlamak açısından kritik öneme sahiptir.. Farklı alaşımlar ve uygulamalar belirli sıcaklık aralıkları gerektirebilir, özel ihtiyaçlarınız için en uygun sıcaklığı anlamayı önemli hale getiriyor.

Arkasındaki bilimi keşfederken bize katılın alüminyumun erime noktası, ilgili faz değişiklikleri ve istenen sonuçların elde edilmesinde sıcaklık kontrolünün rolü dahil. İster deneyimli bir profesyonel olun, ister sektöre yeni başlıyor olun, Bu kılavuz sizi alüminyum eritmenin sırlarını açığa çıkaracak ve süreçlerinizi optimize edecek bilgilerle donatacak.

Bu büyüleyici konunun derinliklerine dalacağımız sonraki bölümler için bizi izlemeye devam edin.

ALÜMİNYUM ERİTME İÇİN EN UYGUN SICAKLIK

Alüminyumun eritilmesi için en uygun sıcaklık çeşitli faktörlere bağlıdır, alaşım bileşimi dahil, Nihai ürünün istenilen özellikleri, ve spesifik endüstriyel uygulama. Fakat, en alüminyum alaşımları 600°C arasında erime aralığına sahiptir (1112°F) ve 660°C (1220°F).

Bu aralıkta, alüminyumun katı halden tamamen erimiş duruma geçmesi, döküm yapılmasına izin veren, yapılışı, veya diğer süreçler. Minimum kusurlu yüksek kaliteli dökümler elde etmek için optimum sıcaklığın elde edilmesi ve korunması çok önemlidir..

Örneğin, alüminyum dökümhanelerinde, kesin sıcaklık gereksinimleri döküm tipine ve nihai ürünün istenen özelliklerine bağlı olarak değişebilir. Kum dökümü, yatırım dökümleri, ve basınçlı dökümün her birinin kendine özgü sıcaklık hususları vardır.

Kum dökümünde, alüminyumun kumdan yapılmış bir kalıba döküldüğü yer, sıcaklığın uygun akışı sağlayacak ve kalıp boşluğunu dolduracak kadar yüksek olması gerekir. Fakat, aşırı sıcaklıklar kumun yanmasına neden olabilir, pürüzlü bir yüzey kalitesiyle sonuçlanır.

Hassas dökümde, balmumu deseni oluşturulur ve seramik bir kabuk ile kaplanır. Erimiş alüminyum daha sonra kabuğa dökülür., balmumunu eritmek. Termal şoku önlemek ve mumun tamamen çıkarılmasını sağlamak için sıcaklık dikkatli bir şekilde kontrol edilmelidir..

Basınçlı dökümde, erimiş alüminyum yüksek basınç altında çelik bir kalıba enjekte edilir. Kalıbın uygun şekilde doldurulmasına ve hızlı katılaşmaya olanak sağlamak için sıcaklığın kesin olması gerekir., Nihai ürünün istenilen mekanik özelliklerinin sağlanması.

Aşağıdaki bölümlerde, alüminyumun erime sıcaklığını etkileyebilecek faktörleri ve optimum sıcaklık kontrolüne ulaşma tekniklerini keşfedeceğiz.